| Публикации: | АСУТП | Теория и технология | Научные работы | Главная |

Металл и литье Украины

2001,

Создана система оперативного автоматизированного проектирования технологического процесса выплавки стали в сверхмощной ДСП. Она представляет собой дальнейшее развитие системы управления плавкой ОРАКУЛ. Используя полный материальный и энергетический балансы, строгий термодинамический расчет, кинетическую коррекцию, экономический расчет, и опираясь на априорную информацию, накопленную ранее и отражающую в обобщенном виде длительный опыт эксплуатации агрегата и на оперативную информацию о процессе, получаемую по ходу плавки и отражающую ее индивидуальные особенности, система оперативно создает проект ведения плавки и вырабатывает рациональные управляющие сигналы по управлению ходом технологического процесса. В январе 2000 года система ОРАКУЛ сдана в промышленную эксплуатацию на

Cовременное металлургическое производство требует постоянного контроля технологических параметров, их своевременного и точного регулирования и поддержания в заданных пределах [1]. Эти функции выполняют автоматизированные системы управления, высокая эффективность от применения которых подтверждается многочисленными примерами из самых различных областей техники. Для управления необходимо иметь план хода технологического процесса или, как указывается в работе [2], рациональную программу управления.

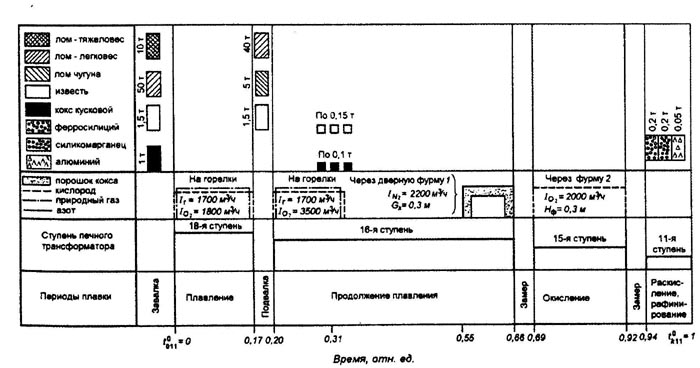

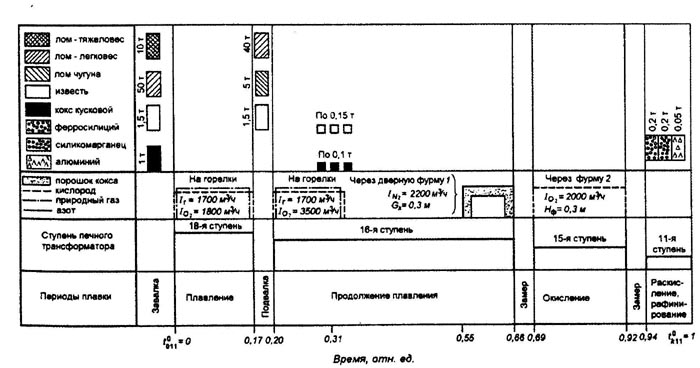

Одним из путей получения последней является задание ее структуры на основе анализа, отбора и коррекции соответствующих успешных решений, реализованных в действующей системе управления [2]. По результатам работы печи формируется программа рациональных управлений (рис. 1). Плавка разбивается на периоды, указывается относительное время их начала и окончания. В каждом периоде определяются основные технологические приемы с заданием времени начала и окончания их проведения, а также с количественной оценкой (интенсивность ввода того или иного вещества, или моменты отдачи единоразовой порции материала определенной массы и т. д.). Для каждого технологического параметра устанавливается диапазон его изменения. Управление осуществляется методом оценки отклонения фактического значения контролируемых параметров относительно ожидаемых базовых уровней. В работе [3] предлагается плавку разбить по стадиям с указанием массы шихты (количество расплавившегося лома на данной стадии плавления) и количества шлакообразующих материалов. Затем для каждой стадии оцениваются характеристики дуги и выбирается ступень напряжения. На основе этого рассчитывается удельный расход электроэнергии и время работы для каждой выбранной стадии. В результате, как и в случае [2], получается статический шаблон плавки.

|

| Рис. 1. Примерная программа управления плавкой в 100 тонной дуговой сталеплавильной печи |

Управление по шаблону, в том виде в каком оно предлагается в работах [2,3], имеет существенные недостатки. Для успешной работы подобных систем требуется выполнение весьма жестких условий в отношении качества и стабильности поставок сырья, энергоносителей, работы вспомогательных служб, что достигается только при существовании разветвленной инфраструктуры обеспечивающих производств. Это связано, прежде всего, с инертностью шаблонов к меняющимся условиям ведения плавки. Шаблоны должны постоянно адаптироваться по результатам прошедших плавок, что представляет собой достаточно сложную задачу. Например, плавка с эффективным использованием энергоресурсов может характеризоваться неоптимальным вводом шлакообразующих и наоборот. «Совмещение» положительного опыта таких плавок проблематично.

Как указывалось, всю плавку на дуговой печи разбивают по технологическим признакам на ряд интервалов, каждому из них на основе статистических данных приписывают определенные значения управляющих воздействий. Основной проблемой является определение моментов перехода из одного технологического периода в другой. Наиболее простым является способ автоматического переключения режимов работы устройств печи (исполнительных механизмов которыми оборудована печь) по прошествии определенного времени от начала плавки [2]. Однако, его использование возможно только в идеальных условиях при неизменных любых других параметрах ведения плавки, поскольку, ход фактического процесса всегда отличается от разработанного режима. Любые отклонения ухудшают показатели плавки [3], так как простая коррекция параметров под ранее разработанный шаблон малоэффективна. Наибольшее распространение получил принцип переключения режимов по удельному количеству на тонну металлозавалки введенного одного из энергоносителей, как правило, электроэнергии [3,4]. Этот способ также имеет существенные недостатки: например, невозможно учесть состав завалки, количество шлакообразующих добавок или изменение режима работы любого другого устройства (выход из строя и т. д.). Для повышения точности расчета в качестве введенной энергии используют не один источник, а несколько с соответствующими весовыми коэффициентами, и на момент окончания каждого периода определяют совокупную введенную энергию отнесенную к условной тонне металлозавалки (с весовыми коэффициентами для каждого вида лома). Тем не менее, такие модели не учитывают простоев печи, тепло химических реакций окисления примесей и шлакообразования, а также «предысторию» плавки.

Наиболее удачным способом, по мнению авторов, является переключение режимов работы устройств по средней температуре ванны, которая включает в себя все преимущества перечисленных вариантов, однако для его осуществления необходимо иметь надежную тепловую модель процесса.

Цель настоящей работы состояла в создании системы оперативного автоматизированного проектирования технологического процесса, способной адекватно учитывать изменяющиеся условия ведения плавки и вырабатывать рациональные управляющие воздействия на всем ее протяжении.

На каждом предприятии накоплен опыт ведения плавки и сформированы принципы использования устройств печи и ввода материалов и энергоносителей. Задача системы управления технологическим процессом состоит в том, чтобы, как минимум, не ухудшить технико-экономические показатели достигнутые технологическим персоналом предприятия. Маски плавок, предлагаемые в работах [2,3], учитывают этот накопленный опыт. Поэтому перед проектированием будущей плавки создается шаблон на основе исторического анализа работы печи.

С этой целью осуществляется запись некоторых параметров плавки которые характеризуют этот опыт. По окончании каждой плавки выбираются следующие данные: марка стали; номер технологической карты; номер приложения; количество и характеристики используемых устройств (потоков материалов и энергоносителей), причем ввод одноименных материалов, но выполняющиеся различными устройствами, считаются разными. Далее оценивается работа каждого выбранного устройства по ходу плавки. В общем случае структурный синтез плавки может быть формально разным, однако основой является формальное отличие выполняемых операций и протекающих процессов. В результате плавка разбивается на следующие периоды: завалка (или подвалка) металлолома; плавление лома; рафинирование (доводка) и выпуск. В свою очередь, режимы работы устройств постоянно меняются по ходу периода. Ввиду этого, последний разбивается на подпериоды в которых интенсивность ввода соответствующего материала или энергоносителя остается постоянной. Для каждого полученного подпериода выбираются следующие параметры, характеризующие работу устройства k в периоде i в подпериоде j: температура системы  , определяемая модулем энергетических расчетов; время от начала плавки

, определяемая модулем энергетических расчетов; время от начала плавки  ; интенсивность ввода материала или энергоносителя

; интенсивность ввода материала или энергоносителя  или расход материала или энергоносителя от начала плавки

или расход материала или энергоносителя от начала плавки  .

.

В результате получаем набор параметров  ,

,  ,

,  и

и  характеризующих работу технологического оборудования печи как в соответствующем периоде, так и по ходу всей плавки (рис. 2), т. е. шаблон работы каждого устройства (ввода материала или энергоносителя). Хранение среднестатистических данных в таком формате имеет существенные преимущества.

характеризующих работу технологического оборудования печи как в соответствующем периоде, так и по ходу всей плавки (рис. 2), т. е. шаблон работы каждого устройства (ввода материала или энергоносителя). Хранение среднестатистических данных в таком формате имеет существенные преимущества.

|

| Рис. 2. Схема формирования шаблона устройства |

Система проектирования технологического процесса плавки должна опираться на априорную информацию, накопленную ранее и отражающую в обобщенном виде длительный опыт эксплуатации агрегата и на оперативную информацию о процессе, получаемую по ходу плавки и отражающую ее индивидуальные особенности. Таким образом, на основе полученных шаблонов работы устройств выполняется предварительное проектирование технологического процесса (рис. 3). Проектирование плавки начинается с получения задания на плавку, включающей: марку стали (температура и химический состав металла на выпуске); вес металлозавалки (количество корзин и вес металлолома в каждой корзине); количество и характеристики используемых устройств. Все недостающие данные в случае их отсутствия берутся по умолчанию.

|

| Рис. 3. Алгоритм проектирования технологического процесса |

Перед проектированием система получает информацию о текущем состоянии управляемого объекта: химическом составе и массах металла, шлака и нерасплавленной шихты; средней температуре ванны; состоянии механизмов и устройств, участвующих в процессе выплавки стали.

Эту функцию выполняют модуль прогноза химического состава металла и шлака, модуль прогноза средней температуры системы и модуль слежения за плавкой реализованные в системе управления ОРАКУЛ [5].

На основе оперативных данных и задании на плавку определяется текущий период плавки. По известному номеру периода i, расчетной средней температуре ванны  и шаблонам устройств определяются их интенсивности ввода

и шаблонам устройств определяются их интенсивности ввода  (рис. 4). В данной работе для надежности и устойчивости системы к случайным возмущениям (недостоверная информация) в качестве опорных точек используются время от начала плавки

(рис. 4). В данной работе для надежности и устойчивости системы к случайным возмущениям (недостоверная информация) в качестве опорных точек используются время от начала плавки  , расход совокупной энергии

, расход совокупной энергии  и одного из источников

и одного из источников  от начала плавки.

от начала плавки.

|

| Рис. 4. Схема деления периода на подпериоды |

По полученным интенсивностям ввода материалов и энергоносителей, с учетом полного материального и энергетического балансов, термодинамического расчета и кинетической коррекции (скорость поступления реагентов, растворение, скорость усреднения ванны по химическому составу и температуре), имитируется плавка с заранее заданным (достаточно малым) шагом по времени (рис. 5). В момент времени  химический состав металла и шлака, а также средняя температура системы соответственно были равны

химический состав металла и шлака, а также средняя температура системы соответственно были равны  и

и  . За интервал времени

. За интервал времени

. На основе этого прогнозируется изменение химического состава металла и шлака, их масс и средней температуры системы к моменту времени

. На основе этого прогнозируется изменение химического состава металла и шлака, их масс и средней температуры системы к моменту времени  . Затем расчетная температура сравнивается с температурой окончания данного подпериода

. Затем расчетная температура сравнивается с температурой окончания данного подпериода  . Если

. Если  вновь имитируем плавку с исходными условиями соответствующими точке Б для следующего временного промежутка

вновь имитируем плавку с исходными условиями соответствующими точке Б для следующего временного промежутка  . Если

. Если  переходим в новый подпериод. Для него определяем режимы работы устройств и имитируем плавку до достижения температуры окончания подпериода. Если

переходим в новый подпериод. Для него определяем режимы работы устройств и имитируем плавку до достижения температуры окончания подпериода. Если  переходим в следующий период.

переходим в следующий период.

|

| Рис. 5. Имитация плавки во времени |

Критерием окончания расчетов является достижение последнего периода, последнего подпериода и температуры выпуска плавки, которая регламентируется заданием на плавку.

В результате модуль проектирования выдает расчетный график будущей плавки с детальной проработкой режимов работы всех управляющих органов: переключателя ступеней напряжения, кислородного копья и различных манипуляторов, топливно-кислородных горелок, оптимальных масс вводимых материалов, полную калькуляцию затрат по переделу и т. д. Проектируются моменты подвалки очередных корзин, динамика изменения составов и масс металла и шлака, а также средней температуры системы по ходу плавки. Расчетный график выдается для согласования технологам, обеспечивающим службам и др. по заранее указанному списку. При поступлении замечаний описанный алгоритм повторяется до полного согласования.

После получения согласия (или по умолчанию), модуль в назначенный момент приступает к реализации плана (проектирование в масштабе реального времени). Модуль отслеживает фактические параметры о ходе процесса (оперативные данные) на основе которых определяется текущий период плавки и выполняет расчёт режимов работы исполнительных механизмов печи от текущего момента времени до конца плавки. При возникновении существенных расхождений с расчетным графиком (увеличилось количество корзин, закончился используемый материал или энергоноситель, есть ограничения на использование того или иного вещества и т. д.), при изменении задания на плавку, при отклонениях эксплуатационных характеристик устройств от номинальных, при изменениях в наличии материалов или просто через цикл времени система повторяет расчет с учетом изменившихся условий, проводит вновь необходимое согласование скорректированного графика и продолжает плавку. Поскольку такая коррекция занимает доли секунды, оператор всегда видит перед собой «свежий» график работы и ожидаемые показатели процесса.

В масштабе реального времени модуль может работать как в автоматическом режиме так и в режиме советчика сталевара. В режиме советчика происходит только визуализация проекта и выдача рекомендаций по ведению плавки, в автоматическом режиме кроме этого производится выдача управляющих сигналов на исполнительные механизмы: интенсивность ввода вещества, моменты и массы присадок, их общее количество, время (температура) включения/выключения устройств, подвалок, выпуска и т. д.

При работе системы проектирования в масштабе реального времени остаётся возможность корректировки исходных данных. На введённые изменения блок оперативно отреагирует не зависимо от состояния процесса. В любой момент времени оператор может взять управление на себя или вернуться в автоматический режим. Во время перехода на ручное управление модуль продолжает работу в том же режиме, дополнительно учитывая действия сталевара и, выводя свои рекомендации на экран, т. е. в режиме советчика, оставаясь при этом готовым в любой момент принять управление «на себя».

При использовании модуля проектирования в оперативном управлении текущим сталеплавильным процессом возможна реализация функции только параметрической оптимизации без изменения общей структуры принятой на заводе технологии выплавки стали.

Модуль проектирования плавки, представляющий собой дальнейшее усовершенствование системы ОРАКУЛ, опирается на строгую теоретическую модель [6], позволяющую даже без статистической «привязки» решать широкий круг практических задач. Поиск возможных решений может происходить во всей, практически неограниченной, области действия физико-химических законов и констант, при этом система может генерировать новые технологические решения. Поиск в области принципиально-возможных, но еще не реализованных на практике решений относится к элементам творческого процесса. Данный режим работы позволяет с помощью

На рис.

|

| Рис. 6. Задание на плавку |

| Посмотреть рисунок в новом окне (212 Кб) |

| Рис. 7. Проект будущей плавки |

| Посмотреть рисунок в новом окне (229 Кб) |

| Рис. 8. Имитация плавки во времени |

| Посмотреть рисунок в новом окне (234 Кб) |

| Рис. 9. Проектирование в масштабе реального времени |

| Посмотреть рисунок в новом окне (245 Кб) |

| Рис. 10. Фактический ход технологического процесса |

В январе 2000 года система ОРАКУЛ сдана в промышленную эксплуатацию на

Литература

1. Бабичев А.К., Суханов А.И., Волобуев Ю.Л., Старосоцкий А.В. Системный подход к управлению технологическими процессами на металлургическом мини-заводе. // Сталь. 2000, № 1, с

2. Веревкин В.И. О формировании рациональных программ управления сталеплавильным процессом. // Изв. вузов, Черная металлургия, 1998, № 12, с

3. Евсеева Н.В., Токовой О.К., Волкодаев А.Н., Прокофьев С.Н. Метод расчета энерготехнологического режима плавки в высокомощной дуговой печи. // Сталь. 1998, № 7, с

4. Изгалиев Т.И., Варенников Ю.И., Лубашев Ю.А., Клачков А.А. и др. Управление процессом выплавки стали в дуговых сталеплавильных печах в автоматизированном режиме. // Труды второго конгресса сталеплавильщиков. — Москва. — 1994. — с

5. Храпко С.А., Иноземцева Е.Н., Харченко А.В. Термодинамическая модель системы металл-шлак-газ и интегрированная система «Оракул»: использование для прогнозных расчётов и управления в составе АСУТП и разработки сталеплавильных процессов. — В кн.: Тезисы докладов «Моделирование физико-химических систем и технологических процессов в металлургии». — Новокузнецк, 1991. С. 222 — 223.

6. Пономаренко А.Г. Термодинамическая модель плавки и проблема построения детерминированной модели сталеплавильного процесса. // Сталь. — 1991, № 1. — с

© Р.В. Синяков, С.А. Храпко, А.Г. Пономаренко, А.В. Старосоцкий, 2001

| Вверх |